專 題 / pickup

新技術開發紀事

從零起步進行開發

目標直接指向世界首創技術!

1999年,時代的發展要求開發環保建筑機械,在這樣的環境下,

神鋼的混合動力液壓挖掘機研發可以說完全是摸著石頭過河。

我們采訪了開發成員之一—— 初期就參與開發工作的神鋼建機的小見山昌之先生。

連“混合動力”其單詞都是初聞不識一切都是從零開始

1999年神鋼啟動研發混合動力系統項目。翌年在全球開始實施減低溫室氣體活動,也是豐田汽車首次推出混合動力汽車普瑞斯之年。這期間,要求建筑機械和液壓挖掘機為保護地球環境做出應有的貢獻。

“由NEDO(日本國立研究機關、新能源和產業技術綜合開發機構)公開征集與環保有關的新技術開發,神鋼當時制定提出了方案,并接受了委托,研發工作也是從那時開始的”。

從剛開始就參與開發的小見山昌之先生這樣說道。在株式會社神戶制鋼所(神戶制鋼)一間房間,聚集了從神鋼建機、神戶制鋼選拔來的成員,正式啟動了這個共同研發項目。項目雖然啟動了,但研究開發是從零開始。

神鋼建機 小見山昌之先生

神鋼建機 小見山昌之先生

“最初,由于我們是建機生產廠家,關于混合動力系統使用的發電電動機和蓄電池技術幾乎為零。首先我們購買機器,測定特性,調查已經商品化的混合動力汽車輸出帶寬是多少,研發工作是從技術調查開始的”。

與此同時,研發成員親赴挖掘機作業現場,對挖掘機作業進行錄像,分析其負荷。挖掘、起重臂上升、旋轉、平衡、行駛??,挖掘機的工作原理涉及多個方面,不同的負荷,燃料消耗量是怎么變化的?對這些技術問題必須進行確認。

還有一個重點是開發模擬裝置,為了在有限時間內更加有效地推進研發項目,先使用計算機進行模擬試驗,計算動力性能和燃料消耗量。

“采用什么工作原理,產生多少消耗,油泵和發動機的負荷會產生怎樣的結果,使用了多少燃料。如何構建系統,改變參數(負載和輸出等數值)的話,會發生什么變化?在制作實物機之前,這些都可以在計算機上看到”。

后面還要講述這些在解析這些技術過程中,神戶制鋼技術發揮的巨大作用。

如何控制汽車里不存在的負荷變動是最大的課題

在這個項目開發中,最大的難題仍然是只有挖掘機具有的負荷特性。

“汽車只有在加速的時候消耗馬力,恒定行駛時負荷是穩定的。液壓挖掘機的情況正相反,機械動作涉及多方面,而且根據不同作業負荷急速上升下降。如果這樣的話,發動機輸出功率設定在哪個范圍可對應負荷變化,這時是利用輔助控制呢還是開啟電池蓄電,時機非常難以把握”。

混合動力的基本觀點是,標準挖掘機的情況下,先設想最大負荷,再設定發動機輸出功率。而混合動力挖掘機正相反,先設想平均負荷,對照平均負荷,設定低于標準機的輸出功率。負荷超過輸出功率時,通過電池和發電電動機進行輔助。相反負荷低于輸出功率時,剩余功率轉用于電池充電。

“基本上,發動機功率變化只是在一定范圍內。在這個范圍之上時,發電電動機進行輔助,如果負荷低于這個范圍,發動機轉數恒定,對電池進行充電。根據這個觀點,發動機運轉轉數穩定,可以高效連續工作”。

將發動機的負荷變化規定在哪個幅度?如何分配效率更好?這個問題困擾了開發成員們。在無數次反復進行模擬試驗中,開發日程越來越緊張,這使他們有些焦躁不安。但之后誕生的這個控制邏輯“混合動力液壓挖掘機的電力控制裝置”,曾榮獲日本文部科學大臣發明獎勵獎的專利,震驚業界。

引人注目的技術不僅此一個。開發出將大臂旋轉轉換為電能來蓄電的“旋轉邏輯”結構也是特點之一。

“旋轉減速時產生的制動能源,過去作為單純的熱而損失掉了,這是把制動產生出的熱轉換成電能,對電池進行充電的結構”。

的確可以說是只有挖掘機才能發揮特性的劃時代的結構吧。

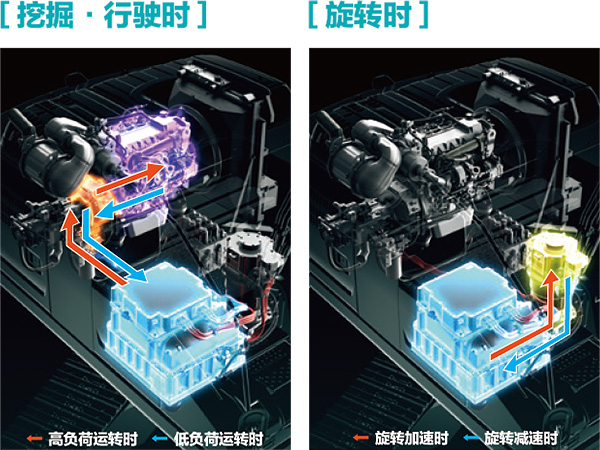

高負荷運轉時通過鋰離子電池蓄電的電能,發電電動機用作馬達,輔助發動機

高負荷運轉時通過鋰離子電池蓄電的電能,發電電動機用作馬達,輔助發動機

低負荷運轉時發動機動力用于發電電動機發電,發出的電用鋰離子電池蓄電(挖掘和行駛用液壓驅動)

旋轉加速時使用鋰離子電池蓄電的電力工作

旋轉減速時將旋轉減速時產生的制動能轉換成電能,用鋰離子電池蓄電

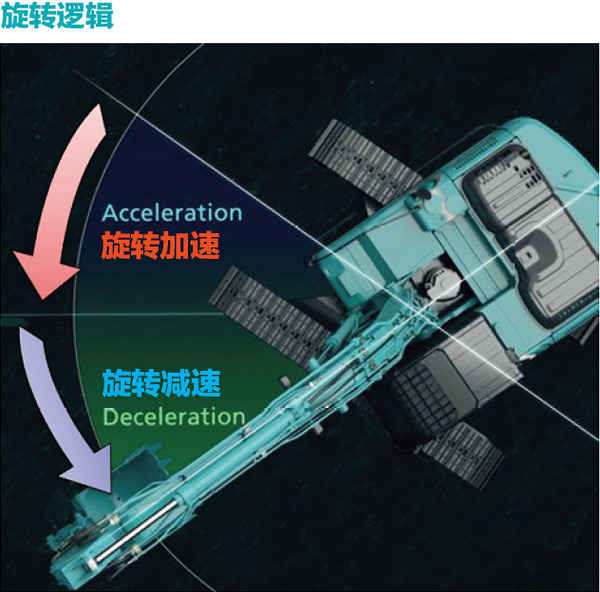

Acceleraction 旋轉加速利用電池電力旋轉。驅動馬達

Acceleraction 旋轉加速利用電池電力旋轉。驅動馬達

Deceleraction 旋轉減速旋轉馬達輸出功率為電力對電池進行充電

經過研究開發,2006年神鋼建機發布世界首臺混合動力挖掘機“SK70H”制作成功。在巴黎INTERMAT展覽會上展出了試制機,贏得了高度評價。可是,從實證研究到商品化的壁壘還很高。

“要實現商品化,首先有布局的制約和組裝等問題。與舊機型不同,雖然發動機小型化了,發電電動機和電池等,搭載的零部件和裝置當然也要增加,所以設計布局就很麻煩了。進一步來說,還有如何對應作業時震動和冷卻的問題”。

當然,還必須考慮安全問題。

“因為裝載電池,還需要對應高壓電。對200伏特以上的高壓電要實施徹底的防觸電對策,但如何進行驗證還是未知領域”。

進行各種研究探索的結果,2010年8t級混合動力挖掘機“SK80H”開始上市銷售。這個機型比舊機型實現了40%節能率。

匯集長期積累的技術,實現“飛躍的混合動力”!

在“SK80H”上神鋼完成了混合動力液壓挖掘機的開發,但還面臨著下一個使命,就是和現在 “SK200H-10” 機型相關的20t級混合動力機的開發和量產。

“20t級的液壓挖掘機是主力機型,與SK80H相比,僅發動機就需要有2.5倍的輸出功率,與其對應的內裝機械規格也完全不同。開發8t級時,內裝機械全部是購買的,目前市場上對應20t級別現存的機械還沒有,因此開發適應建機的機械也必須從零開始”。

以長期積累的混合動力的技術為基礎,從在內部制作機器本體開始,匯集所有技術開發制造了現在的機型“SK200H-10”。這個開發由“先行技術開發組”專門負責,開始推進項目。

“為最大限度發揮混合動力系統特長,因此買不到的機械通過我們自己的雙手親自制造。當然,我們的使命是造出成本和性能最好的產品”。

建機廠家要在內部制造發電電動機等,根本沒有任何技術訣竅。為此,我們親自去試作公司參觀,從卷線圈方法開始學起,為設計磁場線路,新導入了模擬工具,集中全力連續作戰。

和原來的外部協作關系也在此發揮了作用。

“這是一個和專業廠家緊密攜手合作的共同開發體制。神鋼過去就有同各廠家在各自擅長領域發揮各自特長,一起生產制作產品的基礎。這樣,讓世上現存的技術匹配到挖掘機,也是神鋼的擅長領域”。

在行業中首次采用大容量鋰離子電池和最大限度發揮其能力的使用方法,與舊機型相比,可以得到5倍輸出功率的頂級發電電動機。通過采用最佳化的旋轉電動馬達實現旋轉電動化安全。不僅僅是混合動力,也是匯集長期積累的技術邁向新時代,實現低油耗和高效生產,向“飛躍的混合動力”的不斷進化的就是“SK200H-10”。

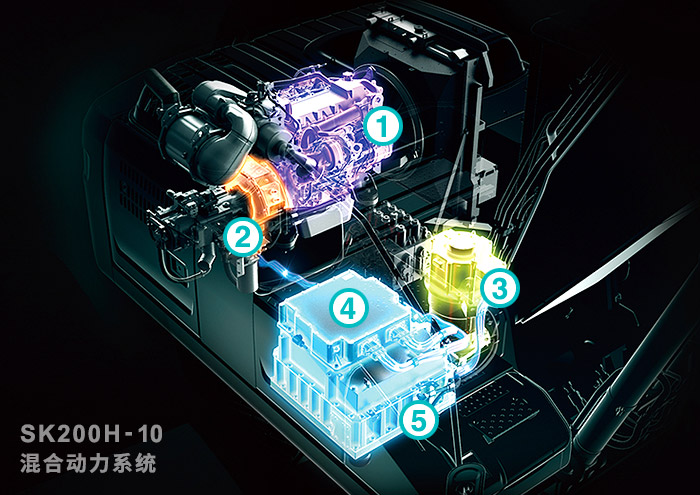

① 發動機

搭載有效凈化焚燒廢氣PM(黑煙和煤灰)的再處理裝置和降低產生氧化氮物、分解和使尿素無害化的SCR系統。用于調節液壓挖掘機燃耗及環保性能優越的發動機。

① 發動機

搭載有效凈化焚燒廢氣PM(黑煙和煤灰)的再處理裝置和降低產生氧化氮物、分解和使尿素無害化的SCR系統。用于調節液壓挖掘機燃耗及環保性能優越的發動機。

② 旋轉電動馬達

由于搭載旋轉電動馬達,旋轉功能完全獨立于液壓系統,旋轉制動時動能轉換為電能的同時,實現平滑的旋轉操作性。

③ 發電電動機

發動機動力用于發電電動機發電,通過鋰離子電池蓄電,作為電動馬達輔助發動機。

④ 控制盒

控制盒作為混合動力系統指揮中心,接收各種信號,通過對狀況的準確判斷,對發電機和旋轉電動馬達進行最佳的驅動控制。

⑤ 大容量鋰離子電池

緊湊輕量化,具有持久放電能力,產生的電能通過采用鋰離子電池使裝置小型化和大容量蓄電使雙方得以兼顧。

-

神鋼建機

市場事業本部 挖掘機營銷本部 營銷促進部

挖掘機市場組 組長小見山 昌之先生

1992年進入公司,負責液壓挖掘機電氣控制、結構業務后參加項目組。由開發初期負責有關電池開發業務,到參與現行機型SK200H-10的開發。